传统喷涂工艺的差异:等离子与HVOF的博弈

碳化钨-钴(WC-Co)涂层因兼具高硬度和韧性,被广泛用于极端耐磨场景。然而,其制备过程中易发生碳损失(脱碳),导致硬质相(WC)分解为脆性相(W₂C或游离钨),极大影响涂层寿命。因此,喷涂工艺的选择需在抑制脱碳与提升效率之间权衡。

- 等离子喷涂

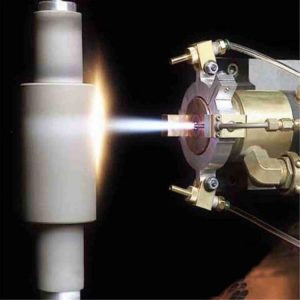

- 工艺特性:通过高温等离子弧熔化粉末颗粒,高速喷射至基体。

- 优势:沉积效率高,适合快速制备厚涂层。

- 致命缺陷:高温导致碳化钨严重脱碳,涂层硬度衰减,孔隙率>3%,耐磨性不足。

- HVOF喷涂

- 工艺特性:利用超音速燃烧气流加速粉末颗粒,低温高速撞击基体。

- 核心优势:抑制碳损失,保留WC硬质相,涂层致密(孔隙率<2%)、硬度大,耐磨性比等离子喷涂提升2–3倍。

- 局限: 沉积效率低,送粉速率受限,难以满足大批量生产需求。

HVOF在碳化钨涂层的统治地位:性能压倒效率

尽管HVOF的沉积效率偏低,但其在涂层质量上的绝对优势,使其成为碳化钨喷涂的默认选择,尤其在以下场景:

- 高磨损环境:如航空发动机叶片、石油钻杆等,涂层硬度与致密度直接决定部件寿命;

- 精密部件:低孔隙率可减少腐蚀介质渗透,延长耐腐蚀性;

- 成本容忍度高领域:军工、航空航天等对性能敏感但对成本不敏感的应用。

在100HE系统出现前,HVOF是碳化钨喷涂的“黄金标准”,而等离子喷涂仅用于对耐磨性要求不高的低成本替代方案。

100HE等离子喷枪为碳化钨涂层带来新选择

传统认知中,等离子喷涂的脱碳问题与HVOF的低效率似乎无解。但100HE等离子喷枪系统通过工艺革新与参数重构,成功打破这一僵局,使等离子喷涂成为碳化钨涂层的新竞争力选项。

- 100HE的核心创新

- 低温高速等离子技术:优化氩气/氮气/氢气混合比例与喷枪功率(90kW),降低等离子弧热输入,减少碳化钨高温暴露时间,脱碳率控制在5-8%。

- 喷涂颗粒加速:100HE喷枪的粒子可以达到430~527m/s,撞击基体时形成致密结构,孔隙率<8%,,性能与HVOF涂层持平。

2.100HE的效率碾压

通过高送粉速率(80g/min)与定向气流控制,100HE的沉积效率提升至81%,单位时间涂层沉积量翻倍,显著降低加工成本。

- 性能验证:以WC-12Co涂层为例

| 指标 | 100HE等离子喷涂 | 传统HVOF |

| 孔隙率 | <1.8% | <2% |

| 硬度(HV) | 1300–1500 | 1200–1600 |

| 沉积效率 | 最大81% | 40–50% |

| 脱碳率(WC→W₂C) | 5–8% | <3% |

HVOF工艺曾因兼顾碳化钨涂层的致密性与低脱碳率长期占据主导地位,但其低沉积效率的短板始终制约工业化应用规模。而100HE等离子喷枪系统通过低温高速等离子技术革新,不仅解决了传统等离子喷涂的脱碳难题,更将沉积效率提升至81%,同时兼容复杂基体形状与厚涂层需求。这一突破使等离子喷涂重新成为碳化钨-钴材料喷涂的高性价比选择,尤其适用于矿山机械、汽车模具等大规模生产场景,以及需要兼顾耐磨性与加工效率的精密部件领域。

作为等离子喷涂核心耗材的生产供应商,湖南晟镭新材料科技有限公司专注等离子喷枪阴阳极研发与生产,除适配100HE系统的定制化阴阳极外,还可为Metco、Praxair、FST、GTV等主流等离子喷涂机型提供高性能阴阳极组件,以稳定耐用的产品助力等离子喷涂涂层的技术升级。