在全球对清洁能源的需求日益增长的背景下,氢气作为一种理想的清洁能源备受关注。电解水制氢技术是目前工业化制氢的关键手段,而在电解水制氢过程中,电极的性能对制氢效率有着根本性的影响。其中,镍网电极的性能提升成为了行业研究的热点,等离子喷涂多孔镍网技术在这一领域展现出了独特的优势。

电解水制氢的原理

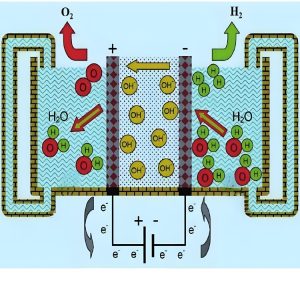

电解水制氢本质上是指在碱性电解液环境中,水在电流的作用下发生电离并重新组合的过程。在实际的工业制氢操作中,通过向电解槽施加外部直流电源,在合适的电解液浓度(通常为氢氧化钾或氢氧化钠溶液)、温度和压力等条件下,促使上述电极反应持续进行,从而实现大规模的水分解制取氢气的过程。

并且,为了提高制氢效率,工业上还会对电解槽的结构设计、电极材料的选择以及电解工艺参数(如电流密度、电解液流速等)进行优化。例如,采用具有高催化活性的电极材料(如经过特殊处理的镍网电极等)能够降低反应的活化能,加快电极反应速率;合理的电解液流速有助于带走反应产生的气体和热量,维持电解槽内的稳定环境,进而提高整个制氢过程的效率。

等离子喷涂多孔镍网如何提升制氢效率?

1.增加吸附表面积

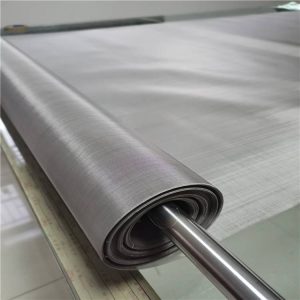

在传统制氢中,镍网作为析氢阴极起关键作用。为了提高其性能,先在镍网表面喷涂镍铝合金,然后用浓氢氧化钠溶液处理。铝与氢氧化钠反应溶解,留下大量微孔。这种微观的立体多孔结构极大地增加了镍网的吸附表面积。根据电化学原理,更大的吸附表面积为反应提供了更多的活性位点,在电解水的过程中,能够使更多的水分子吸附在电极表面,从而加快反应速率。

2.促进氧气逸散

在碱性电解水制氢中,阳极产生的氧气如果不能及时逸散,会在电极表面形成一层阻隔层,抑制后续电解反应的进行。等离子喷涂多孔镍网形成的电极表面涂层结构中,其充满微孔的特点有利于电解过程中生成的氧气的释放和逸散。这避免了氧气在电极表面聚集,提高了整个电解过程的效率。

3.良好的结合强度与稳定性

与常规技术在镍网表面覆盖金属层或陶瓷层不同,等离子喷涂多孔镍网技术所形成的结构具有较好的稳定性。因为在等离子喷涂多孔镍网前,会现在基材表面进行喷砂工艺,使得镍网基材表面活化,从而提高了各层之间的结合强度,保证了电极结构的完整性,保证了在实际的电解水制氢过程中电极的长久稳定运行。

4.降低内阻

镍网表面喷涂镍铝合金涂层后,其表面积与表面粗糙度得到了加大改善,而较大的吸附表面积以及良好的微观结构也有助于降低电极的内阻。根据欧姆定律,在电解水制氢过程中,较小的内阻意味着较低的电压降,能够在较低的能耗下实现较高的电解效率。

等离子喷涂多孔镍网工艺改进

1.镍网基材处理

由于镍网基材的丝网结构柔软,常规覆盖层易导致整体卷曲不平整、涂层与镍网基材的结合度差等问题。所以一般镍网会在喷涂之前进行喷砂处理。特定的喷砂工艺条件使镍网基材表面更加活化,这样不仅在后续喷涂过程中能够提高涂层与基材的结合强度,而且有助于保证镍网整体结构的平整性。

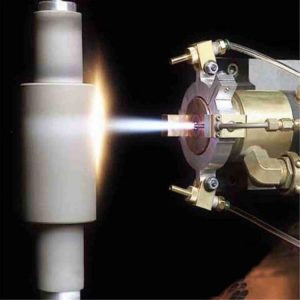

2.等离子喷涂参数优化

采用等离子喷涂镍网时,要对喷涂距离、喷涂电流和粉末传送速率等参数进行严格控制。工业常用的喷涂参数是喷涂距离控制在90-130mm,喷涂电流为510-570A,粉末传送速率1-7r/min。通过精确控制这些参数,使得沉积在镍网基材表面的原料处于完全熔融状态和半熔融状态,保证陶瓷层与其他涂层具有良好的附着力,同时也避免了因受热不均或过度受热导致的基材变形,延长了镍网的使用寿命,间接提高了制氢效率。

总之,等离子喷涂多孔镍网技术通过对镍网电极结构的优化,在吸附表面积、氧气逸散、结合强度、内阻等多个方面进行提升,并且通过工艺改进保证了电极的稳定性和使用寿命,从而有效地提升了工业电解水制氢的效率,为清洁能源的发展提供了有力的技术支持。

我司专业从事等离子喷涂阴阳极制造生产,拥有丰厚经验,可提供材料优质、尺寸精准、性能优异的等离子喷涂电极和喷嘴,也支持各种特殊的加工定制。