当生产活塞环时,需要考虑低摩擦涂层,保持在整个工作寿命内尺寸稳定。

活塞被定义为“在引擎或泵中在空心圆筒内来回移动的圆柱体”。为了密封引擎在压缩和工作冲程中的气体,活塞环用于提供有效密封,并防止过多润滑油进入燃烧室,并提供从活塞到气缸的导热通道。

活塞环的要求:

活塞环需要在450°F以上的温度下工作,具有摩擦力低的能力,已达到6000多转每分钟,并在整个工作寿命内保持尺寸稳定。近年来,由于对排放控制的要求,关于活塞环性能和耐久性的新挑战已经出现。 这些挑战通过制造工艺的技术改进和新基础材料、涂层和环形轮廓的发展得以应对。

涂层类型:

在1940年代,活塞环主要使用铬镀层来提高耐磨性。尽管在1960年代中期仍在使用,但这被热喷涂工艺所取代,以克服铬镀层的磨损。热喷涂工艺自引入以来的发展已经从火焰喷涂涂层发展到等离子喷涂涂层和高速氧燃喷涂涂层。这一进步与各种涂层材料的发展相匹配。 传统的100%钼涂层通常喷涂在周边表面的浅槽中。这种方法用于提供更好的“抓地力”,然而在许多应用中,例如涡轮增压发动机,极端的冲击负载与严重的热量共存,这无法防止材料“剥落”。 由于这些局限性,持续进行着对涂层的研究和开发,以提供具有更卓越发动机性能的涂层。迄今为止的最终结果是一种被称为“通道铬”的“超级铬”和一种由等离子或高速氧燃喷涂系统施加的“超级钼”。 在热喷涂涂层之后,由于生产时间,需要通过使用空气喷嘴进行冷却,然后手动卸载以进行后续磨削。在磨削过程中,对活塞环进行磨削,直到出现带有热喷涂涂层的环槽。

火焰喷涂的活塞环:

当使用火焰喷涂枪在活塞环的周边表面上沉积钼时,所得的涂层包含钼和钼氧化物的混合物。这种涂层比含有氧化物或多孔性的锻造钼更坚硬和更耐磨。在汽车发动机中,多年来成功使用了汽车发动机上的线喷涂钼涂层。当同样的涂层被沉积在用于重型内燃机的压缩环上时,由于操作条件可能导致涂层剥落,常常出现涂层早期故障。故障通常归因于涂层中片状氧化物和径向应力裂纹的存在。

等离子喷涂的活塞环:

等离子喷涂的沉积物提供了可以用于设计活塞环涂层的各种组成。在等离子中不升华或分解的任何材料都可以被喷涂。这包括金属、金属合金、金属陶瓷、氧化物和一些非金属材料。成分可以是这些材料的集合体或干混的混合物。 选择基于涂层的所需性能。对于活塞环涂层来说,首要考虑的是涂层和气缸孔之间的相互磨损兼容性。 最常见的情况下,这个主要是基于过去的经验。由于具有抗焊性能,除了良好的粘附和内聚力之外,通过添加NiCr、CrNiSiB或钴来改善涂层的粘结强度是一种常见做法。硬相通过添加碳化物或氧化物来提供。 等离子喷涂的沉积物具有足够的强度和韧性,可以完全喷涂在环上。全面喷涂消除了传统通道钼的铸铁边缘,并同时通过消除角落和缝隙来最小化氧化的可能性,从而防止基础金属的氧化和侵蚀。 消除铸铁边缘可以防止在极端温度情况下出现擦痕。

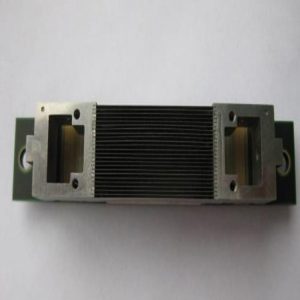

我们公司专注于生产用于喷涂活塞环的等离子枪配件,包括高质量的喷嘴和电极等喷钼零件。这些零件的设计旨在提供卓越的性能,确保涂层均匀、牢固,并在高温高压条件下保持稳定。