在航空航天、能源装备、汽车制造等高端工业领域,表面涂层技术是提升零部件寿命与性能的关键。作为材料表面工程的两大核心技术,冷喷涂(Cold Spray)与热喷涂(Thermal Spray)常被拿来比较。本文将从技术原理、性能参数、应用场景等维度展开深度解析,助您精准匹配技术方案。

冷喷涂与热喷涂的技术原理对比

冷喷涂:固态冲击,机械结合

冷喷涂以高压气体(氦气或氮气)为载体,将微米级粉末颗粒加速至超音速(500~100 m/s),在远低于材料熔点的温度(低于600℃)下撞击基体。颗粒通过剧烈塑性变形与基体形成机械结合或冶金结合,全程无熔化过程。

热喷涂:高温熔融,沉积成膜

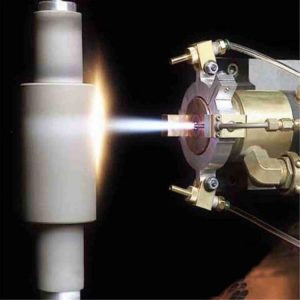

热喷涂通过电弧、等离子体或燃烧火焰产生高温(3000-12000℃),将金属、陶瓷或复合材料粉末加热至熔融或半熔融状态,再以高速气流喷射到基体表面形成涂层。常见的工艺包括火焰喷涂、电弧喷涂、等离子喷涂和超音速火焰喷涂(HVOF)。

核心差异:热喷涂依赖高温熔融实现涂层沉积,冷喷涂则通过动能冲击达成固态结合,二者在热输入和材料相变上存在本质区别。

冷喷涂与热喷涂的性能对比

关于冷喷涂与热喷涂的性能对比,可以从以下四个关键指标展开分析:

| 指标 | 冷喷涂 | 热喷涂(以HVOF为例) |

| 工作温度 | 常温低于600℃ | 2500℃~3000℃ |

| 粒子速度 | 500~1200 m/s | 400-1000 m/s |

| 涂层孔隙率 | <0.5% | 0.5%~2% |

| 氧化风险 | 几乎无氧化(惰性气体环境) | 高温易导致氧化 |

优势总结:

- 冷喷涂:低温特性适合热敏感材料(如钛合金、镁合金),涂层致密且无相变,适合导电/导热功能涂层;

- 热喷涂:工艺成熟、沉积效率高,涂层结合强度高,尤其适合耐高温、耐磨场景。

冷喷涂与热喷涂的应用场景对比

冷喷涂的“主战场”

- 精密修复:航空铝合金部件、电子元件等低温修复,避免热变形;

- 功能涂层:5G基站散热涂层、电池集流体导电层;

- 生物医疗:骨科植入物表面抗菌涂层(低温不破坏生物活性)。

热喷涂的“传统强项”

- 极端工况防护:燃气轮机叶片热障涂层(耐温>1000℃)、液压杆耐磨涂层;

- 大型装备制造:船舶防腐涂层、水电涡轮机抗空蚀涂层;

- 再制造经济:轧辊、轴承等重型设备修复,成本仅为新件的30%~50%。

市场格局与未来趋势:互补共生,协同进化

从全球表面涂层技术市场来看,热喷涂凭借百年技术沉淀和成熟产业链,仍是当前工业领域的绝对主流工艺,尤其在重工业、能源装备等大规模应用场景中占据核心地位;而冷喷涂作为新兴技术,虽然市场占比相对较小,但其在精密制造、新材料等前沿领域的渗透率正快速提升,展现出强劲的增长潜力,二者表现出来的是互补的共生关系,而非此消彼长的竞争关系。未来,我们也可以共同展望一下二者的协同创新(如冷-热复合喷涂工艺)为表面工程带来新的篇章。

湖南晟镭新材料多年从事热喷涂行业的关键零部件生产,拥有丰厚经验,可提供材料优质、尺寸精准、性能优异的等离子喷涂电极和喷嘴,也支持各种特殊的加工定制。