在工业4.0与智能制造深度融合的背景下,磁性元件作为新能源、消费电子、自动化工业等领域的核心部件,其制造工艺的精度与效率直接决定了终端产品的性能与可靠性。电阻硬钎焊技术凭借其局部加热、快速连接和高强度结合的优势,成为磁性元件焊接工艺的关键选择。

电阻硬钎焊技术原理与磁性元件焊接需求

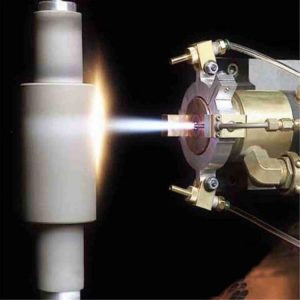

电阻硬钎焊是一种通过电极施加压力并导通电流,利用焦耳热效应熔化钎料实现金属连接的工艺。其核心流程包括:

- 电极加压:确保焊接面紧密接触;

- 电流导通:通过焦耳热(Q=I²Rt)快速加热界面;

- 钎料润湿:钎料(如银基、铜基合金)熔化后填充焊缝;

- 冷却固化:形成高强度冶金结合层。

在磁性元件(如电感线圈、变压器铁芯、磁屏蔽罩)的焊接中,需满足以下严苛要求:

- 热输入精准控制:避免磁性材料因高温退磁(居里温度敏感)或晶格畸变;

- 微米级定位精度:适配微型化元件(如厚度≤0.1mm的纳米晶磁芯)的焊接需求;

- 高重复性与一致性:支撑自动化产线连续作业,焊点强度波动≤5%。

智能装备磁性原件焊接的应用领域

智能磁性元件的焊接主要应用于电子、通信、自动化、汽车、家电等行业,尤其是在一些需要高精度、高可靠性的场合。具体应用包括以下几个方面:

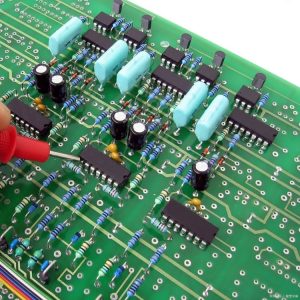

1.电子产品中的传感器

智能磁性元件(如霍尔传感器、磁力传感器等)广泛应用于电子设备中,如智能手机、汽车电子、机器人和智能家居产品等。用于位置检测、速度测量、电流感应等功能。在这些设备的生产中,智能磁性元件需要通过精确的焊接技术将其与电路板进行连接,确保信号传输的高速率与低损耗。

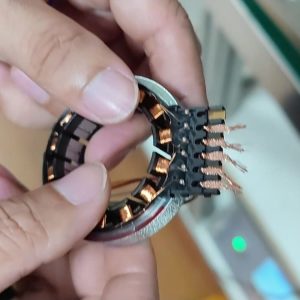

2.电机控制系统

在电动机控制系统中,智能磁性元件如磁场传感器、旋转编码器等用于检测电机的位置、转速及方向。这些元件需要进行可靠的焊接,以确保与电路的连接牢固,保证电机控制的精度和稳定性。具体应用场景就包括刷直流电机(BLDC)、步进电机、电动汽车(EV)动力系统等。

3.汽车行业

智能磁性元件在汽车中用于多种系统,例如发动机控制、转向系统、刹车系统等。它们通过磁场感应实时监控和反馈数据。焊接技术通常用于将这些智能磁性元件与汽车电路板或传感器系统连接。

4.自动化与工业设备

在工业自动化中,智能磁性元件被用来进行位置检测、物体识别和控制反馈,如自动化生产线、智能仓储系统等。在这些应用中,焊接技术用于将传感器与其他电气元件可靠地连接,确保系统的稳定性和高效性。

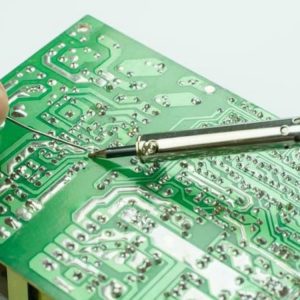

5.消费电子产品

智能磁性元件也被应用于一些消费电子产品中,特别是像智能手表、健康检测设备、无线耳机等需要传感器或磁场检测的设备。在这些产品的制造过程中,焊接技术用于连接电路板与智能磁性元件,确保电气性能的正常运行。

目前电阻硬钎焊存在的应用难题

尽管电阻硬钎焊技术已广泛应用,但在实际生产中仍存在显著挑战:

1. 热管理难题

- 磁性材料(如铁氧体、非晶合金)热导率低,易因局部过热导致微观结构损伤;

- 钎料润湿性不足时,需延长加热时间,进一步加剧热影响区扩大风险。

2.电极与工艺适配性

- 传统电极材料(如铬锆铜)高温软化易引发接触电阻波动,影响热输入稳定性;

- 异形磁性元件(如环形磁芯、多极磁环)的复杂几何结构对电极设计提出更高要求。

3.智能化水平不足

- 焊接参数(电流、压力、时间)依赖人工经验调整,难以实现动态优化;

- 缺乏实时质量监测手段,缺陷检出滞后导致良率损失。

电阻硬钎焊技术的多维度升级

为应对上述挑战,行业正通过多维度技术创新推动电阻硬钎焊工艺升级:

1.高性能电极材料开发

- 纳米强化铜基合金:通过添加Al₂O₃、ZrB₂等纳米颗粒,提升电极高温硬度(HV≥150)与抗电弧烧蚀能力,寿命延长至传统材料的2-3倍;

- 梯度功能涂层技术:采用PVD(物理气相沉积)工艺镀覆CrN/TiAlN多层膜,降低电极氧化损耗,确保焊接过程稳定性。

2.精密加工与自适应设计

- 仿形电极拓扑优化:基于有限元仿真(FEA)模拟电流密度分布,设计多段曲面电极头,实现热量均匀传导,将热影响区(HAZ)缩小30%以上;

- 模块化快换系统:针对多品种生产需求,开发可快速更换的电极夹持模块,换型时间≤10秒,提升产线柔性。

3.智能化工艺控制系统

- 多参数闭环反馈:集成红外测温、压力传感与电阻监测模块,通过边缘计算实时调节脉冲电流波形(如变频、变幅),动态优化热输入;

- 数字孪生与预测性维护:构建焊接工艺数字模型,结合历史数据预测电极寿命与设备故障,降低非计划停机率。

我司在电阻焊领域有多年制造经验,电极材料和电极制成品销往国内外客户。依托丰富的生产经验和服务经验,我们持续研发新品并改进材料性能,产品广受客户好评。